精密曲線・複雑形状

~ 温度と圧力を制御し、美しい成形を実現 ~

複雑形状加工に求められる精密な“バランス”

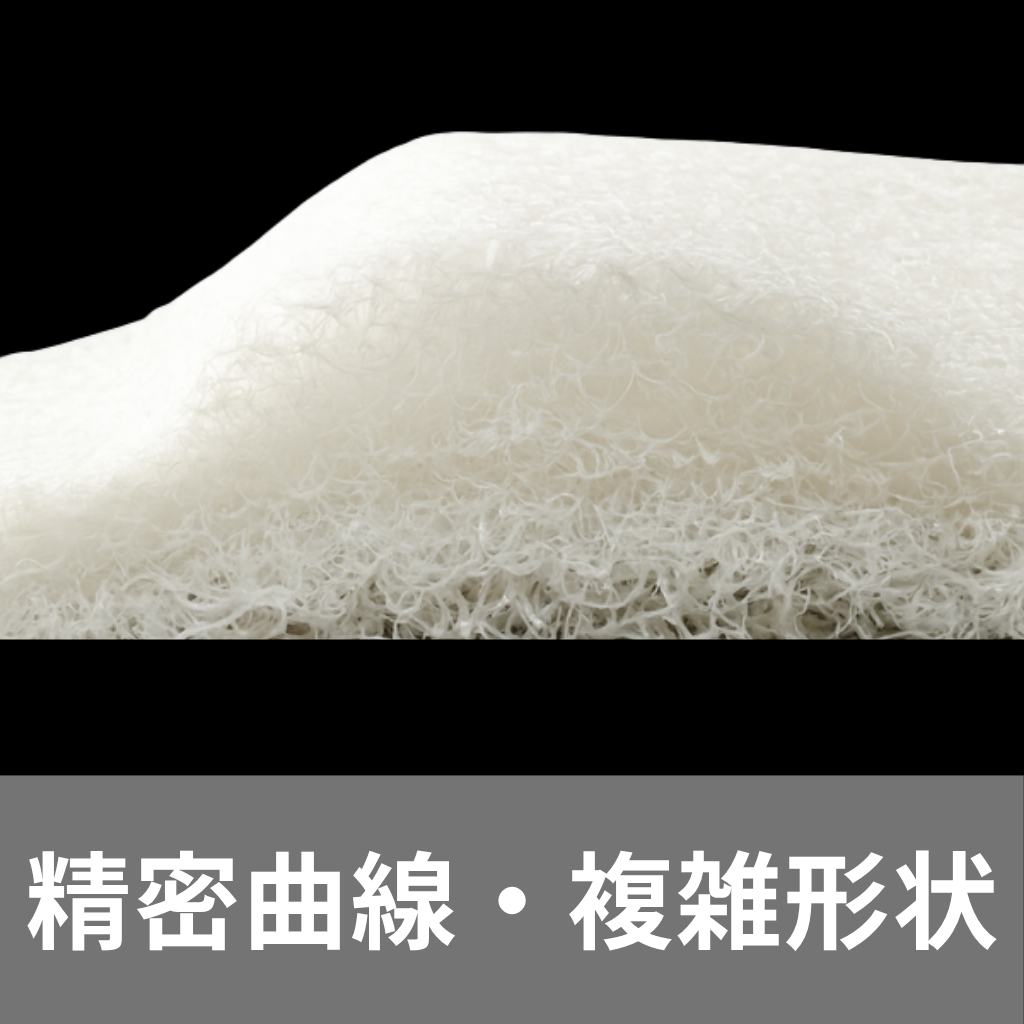

三次元網状繊維構造体「ブレスエアー®」は、弾力性・通気性・耐久性に優れた素材です。しかし、柔軟でありながら反発力の強いこの素材を“美しく”成形するには、高度な技術が求められます。

特に「R形状」や「なだらかなカーブ」など、わずかな曲線を伴う形状加工では、単に熱を加えて圧着するだけでは狙い通りの形を再現することができません。

理由は、ブレスエアー®特有の「繊維の向き」と「収縮率」の差にあります。

繊維が絡み合いながら立体的に形成されているため、同じ圧力でも繊維の流れ方向によって変形の仕方が微妙に異なります。そのため、私たちは素材の“向き”を1枚ごとに確認し、熱の伝わり方と収縮方向を見極めながら加工を行っています。

mm単位の圧力・1度単位の温度制御

熱プレス(ホットプレス)加工で最も重要なのは、「温度」と「圧力」のバランスです。

温度が低ければ繊維同士がうまく圧着せず、逆に高すぎると樹脂が溶けすぎて破れや変形の原因になります。

この“ギリギリの領域”を見極めるために、1度単位での温度設定とmm単位でのプレス圧制御を繰り返し調整しました。

たとえば、試作初期では同じ設定値でもカーブの中央部が沈みすぎたり、外周部が反り返ったりと、わずかな誤差が形状全体に影響を与える課題がありました。

そこで、プレス機の熱板温度を部分的に変え、圧力分布を均一にするための改良を重ねた結果、現在では曲線美と強度を両立した安定した成形が可能になりました。

「見た目の美しさ」と「構造の安定性」を両立

ブレスエアー®は軽量かつ反発力が高いため、平面加工では比較的安定していますが、曲面になると一気に難易度が上がります。

特に、表面の“なだらかさ”を損なわずに形を保つには、圧力を均等にかけながら熱を素材内部まで浸透させる必要があります。

当社では、試作段階から「カーブをどこまで滑らかに再現できるか」という観点で数十パターンの実験を実施。

その過程で、繊維の方向性・温度・圧力・時間の4要素が、最終的な形状の精度に大きく関係していることがわかりました。

これらを総合的に制御することで、均一で美しい成形面を実現。機能だけでなく外観品質でも高い評価を得ています。

快適性と耐久性の両立

自動車や乗り物の座面には「座り心地」と「長期使用の耐久性」が欠かせません。三次元網状繊維構造体「ブレスエアー®」素材は高反発・通気性・ヘタリにくさに優れており、加工によってその特性を損なうことはありません。快適性と耐久性を両立させた座面開発を支えます。

素材の特性を最大限に活かす“技術者の感覚”

機械的な制御だけでは到達できない領域があるのも、ブレスエアー®の特徴です。

温度計や圧力計では同じ値でも、わずかな環境差や素材ロットによって仕上がりが変わることがあります。

そのため、最終的には技術者の感覚と経験値が不可欠です。

手で触れた時の反発の戻り方、光の反射具合、音の違いまで確認しながら、一枚一枚に最適な条件を探ります。

この“感覚と数値の融合”こそが、当社の複雑形状加工技術の強みです。

応用シーンと可能性

高級車シート、バスや電車の座席、長時間使用されるオフィスチェアなど、多様な分野での活用が進んでいます。共通するのは「座り心地を極めたい」というニーズ。そこに、三次元網状繊維構造体「ブレスエアー®」素材と当社の加工技術が応えます。

■まとめ

ブレスエアー®のような高反発素材を、美しい曲線へと成形するには、温度・圧力・時間をミリ・1度単位で制御し、繊維の向きまで見極める精密な技術が必要です。

私たちの複雑形状加工は、“形をつくる”だけではなく、“新たな価値を生み出す”技術。

素材の特性を最大限に活かし、快適性と耐久性を両立することで、高級車・公共交通機関・オフィス家具など多様な分野で採用が広がっています。

「もっと心地よい形をつくりたい」――その想いに、私たちは技術で応えます。

まずはお気軽にご相談ください。最適な形を、共に考えていきましょう。