的確な抜き加工

~ 1mmの位置と圧を極め、安全性・デザイン性・組み立てやすさを実現 ~

ブレスエアー®加工技術「抜き加工」――1mmを極め、量産品質を支える技術力

三次元網状繊維構造体「ブレスエアー®」は、高反発性・通気性・耐久性に優れ、さまざまな産業分野で採用が進んでいます。その中でも、設計意図を正確に反映し、使いやすさと安全性を両立させるために欠かせないのが「抜き加工」です。

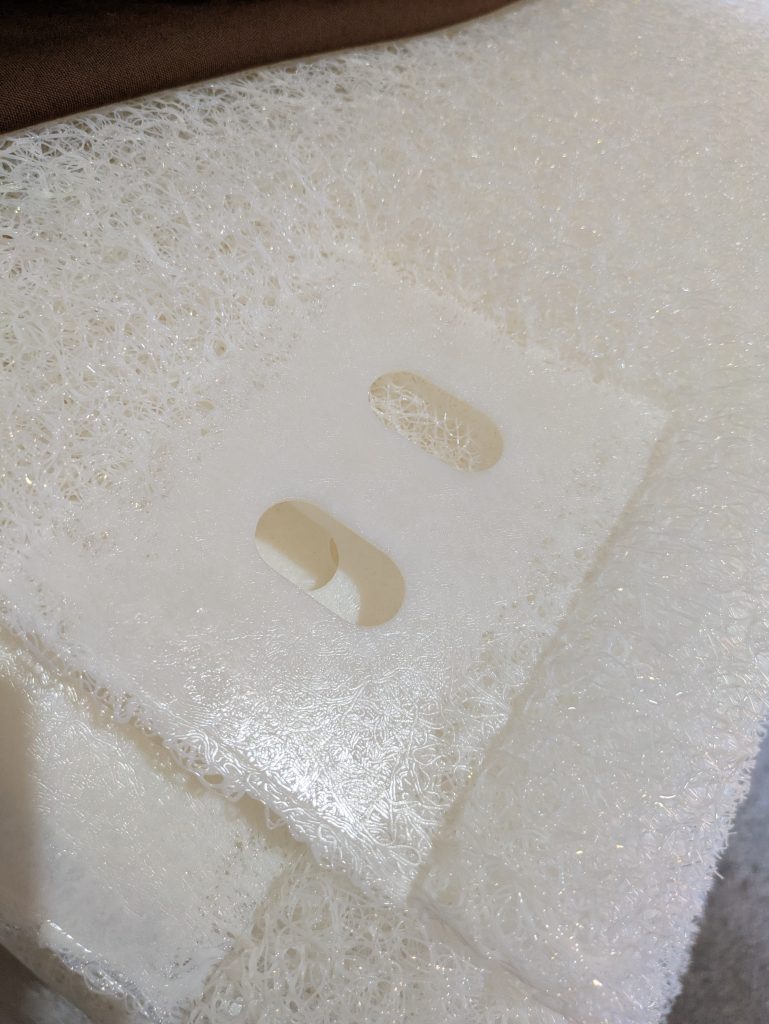

一見シンプルに見える“穴あけ”の工程。しかし、ブレスエアー®のような弾力性・反発力の高い素材を、寸法通りに安定して打ち抜くことは容易ではありません。

1mm単位の位置決めが品質を左右する

抜き加工で最も難しいのは「位置決め」です。

わずか1mmのズレが、組み付け部品との干渉や外観不良につながることもあります。当社では、初期段階から何度も試作を重ね、試打を行いながら、最適な抜き位置を1mm単位で決定。「製品ごとに最もきれいに抜ける位置」を見極めることで、最終的な仕上がり精度を高めています。

圧力と沈み込みを見極める微調整技術

ブレスエアー®は柔軟で弾力のある素材のため、抜き打ち時の「圧のかけ方」によっては、素材が沈み込んでしまい、うまく抜けないことがあります。このような課題に対しては、他素材を下層に組み合わせ、圧力の逃げをコントロールするなど、素材特性を踏まえた緻密な調整を行っています。

さらに、抜き後に発生するバリ(繊維の残り)の状態を細かく観察し、加工条件をミクロン単位で見直すことで、品質の安定化を実現しています。

器具とのフィット感を高める反復試験で安定品質を実現

当社の抜き加工は、熟練の職人技と再現性を両立するために、「器具の固定」と「微調整」を組み合わせています。

加工機や治具のわずかなズレも見逃さず、一定条件での打ち抜きを繰り返し検証。

例えばベビーカーでは、シート部分に金具を通すための抜き穴が必要です。単に穴を開けるだけでなく、金具がしっかりと固定され、長期間の使用でもズレが生じにくい設計が求められます。当社の加工技術では、こうした複雑な位置やサイズ指定にも正確に対応可能です。製品本来の安全性を支える要素となります。

このように安定した品質を保つための経験を蓄積し、次の加工にも反映しています。こうした地道な積み重ねにより、ブレスエアー®特有の弾力性を損なわず、均一な抜き精度を実現しています。

■ その他 業界での活用

自動車シートや公共の航空機・鉄道・バスの座席、さらにブルドーザーやフォークリフトなど重機のクッション材では、シートベルトや固定金具、操作レバーに合わせた抜き加工が必要不可欠です。適切な位置に精密に加工することで、安全機能との干渉を防ぎ、快適性と耐久性を両立できます。

また、オフィスチェアやゲーミングチェアなどの家具分野でも、アームレストや背もたれ金具の固定部に抜き加工が施され、機能性とデザイン性を両立させることが可能です。

試作から量産へ――品質を支える仕組みづくり

量産においては、単に「同じものを繰り返し作る」だけでは、品質を維持できません。

当社では、製造メンバーが中心となり、

「どうすれば量産でも品質の安定化が図れるか」をテーマに、工程や仕組みを常に見直しています。

抜き型やプレス条件の標準化、記録データの共有化、異常値のフィードバック体制など、

“現場と設計が連携する体制”を整えることで、試作段階の精度をそのまま量産へ引き継ぐ仕組みを確立。

技術と仕組みの両面から、信頼性の高い加工品質を追求しています。

精度が価値を生む抜き加工へ

抜き加工は単なる工程のひとつではなく、「安全性」「デザイン性」「組み立てやすさ」といった製品価値を支える重要な技術です。当社は今後も、ブレスエアー®をはじめとしたさまざまな素材に対応し、設計者や開発者が思い描く形を、精度高く、安定的に再現するための挑戦を続けてまいります。