安全設計の技術力

~ ベビーカー開発|使う人の安心を支える ~

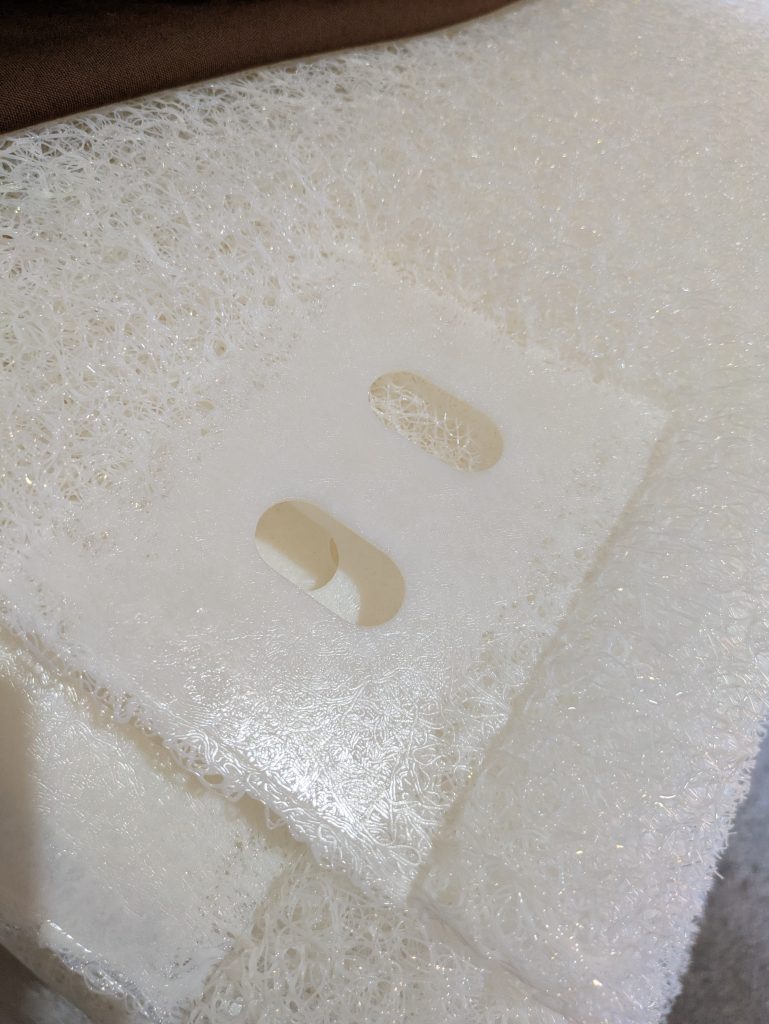

ベビーカー用シートに採用される高機能素材 三次元網状構造体「ブレスエアー®」。軽さ・通気性・耐久性を備えるこの素材を、さらに“使いやすく・安全に”仕上げる鍵となるのが、当社が得意とする 抜き加工技術 です。

成人向けクッションでは比較的容易な“穴あけ”も、ベビー用品のように“金具・ハーネス・アクセサリ取付”を前提とする設計では、1 mm単位の位置決め・圧力制御・品質安定化が要求されます。

位置決めの精度が安心感を生む

ベビーカーのシートでは、金具やベルト通し穴の位置が少しずれるだけで「ハーネスがうまく通らない」「固定金具が浮く」「摩耗が早くなる」などのリスクが出てきます。

当社では、設計データをもとに何度も試作を重ね、抜き位置を1 mm単位で確定。ベルト穴・金具取付部の位置を正確に再現し、製品組み立て時のズレやストレスを最小化します。これがベビー用品としての“安心して使えるシート”を支える土台です。

沈み込み・抜き難に備えた圧力設計

三次元網状構造体「ブレスエアー®」は高反発で軽量ながら、立体的な繊維構造を有しています。そのため、抜き加工時に圧力が均一でないと、素材が過度に沈み込んでしまい「穴が潰れる」「抜け残りが出る」といった課題が起こります。

この対策として、当社では下層に補助素材を敷く・治具を固定する・圧力分布を可視化して最適化するなど、複数の工夫を採用。特にベビーシート用途では「抜き加工部が安全装置として機能する」ため、バリ(繊維の残り)や抜け具合のチェックを厳格に行っています。

量産にも耐える「安定品質化」

一品試作では成功しても、量産段階で“位置ズレ”“抜き不良”が起こると、ベビー用品としての安全・品質基準を満たせなくなります。当社では、抜き型・プレス条件・検査基準を製造チームと綿密に協議。位置決め・治具固定・工程管理の仕組みを構築することで、試作精度を量産へと確実に引き継いでいます。

ベビーキッズ向け製品で求められる「安全性」「信頼性」「扱いやすさ」すべてを支えるため、抜き加工を“技術”ではなく“価値を生むプロセス”として捉えています。

ベビーキッズ業界で選ばれる素材+加工

ベビーカーやベビーチェア、プレイマットなどでは、軽量性・通気性・丸洗い対応などが重要ですが、それだけでは“最終製品として使いやすい”とは言えません。

抜き加工を適切に加えることで、「金具の取付が容易」「ベルトがずれにくい」「組立が速い」「バリが出ない=肌に優しい」といったメリットが実現します。結果として、製造者・販売者・使用者すべてにメリットをもたらす設計が可能です。

まとめ

三次元網状構造体「ブレスエアー®」素材の特性を活かしながら、ベビーキッズ業界向け製品の“使いやすさ・安全性・組み立てやすさ”を支える抜き加工技術。1 mmの位置決め、圧力設計、量産品質の安定化――この技術力が、快適なベビー用品の裏側にあります。

「設計どおりを超えて、思いどおりをカタチにする」技術として、抜き加工は私たちの提供価値そのものです。お気軽にお問い合わせください。