課題

熱プレス加工や成形加工においては、加工回数や段取り工数が増えるほど、加工賃コストが上昇しやすいという課題があります。

特に、「小ロット生産」「多品種対応」「加熱・冷却時間」を要する工程では、型の交換回数やプレス回数が多くなり、作業時間・人件費・電力コストが積み重なってしまいます。

このため、加工効率を高めながら、1個あたりの加工賃を抑える仕組みが求められていました。

解決策

-

多数個取り型による加工効率の向上

ひとつの型の中に複数個の製品形状を配置する「多数個取り型」を採用することで、1回のプレスで複数個を同時に加工できるようにしました。

これにより、

・プレス回数の削減

・型交換回数の削減

・段取り工数の短縮

が可能となり、小ロットでもコストメリットを出しやすい加工体制を構築しています。

-

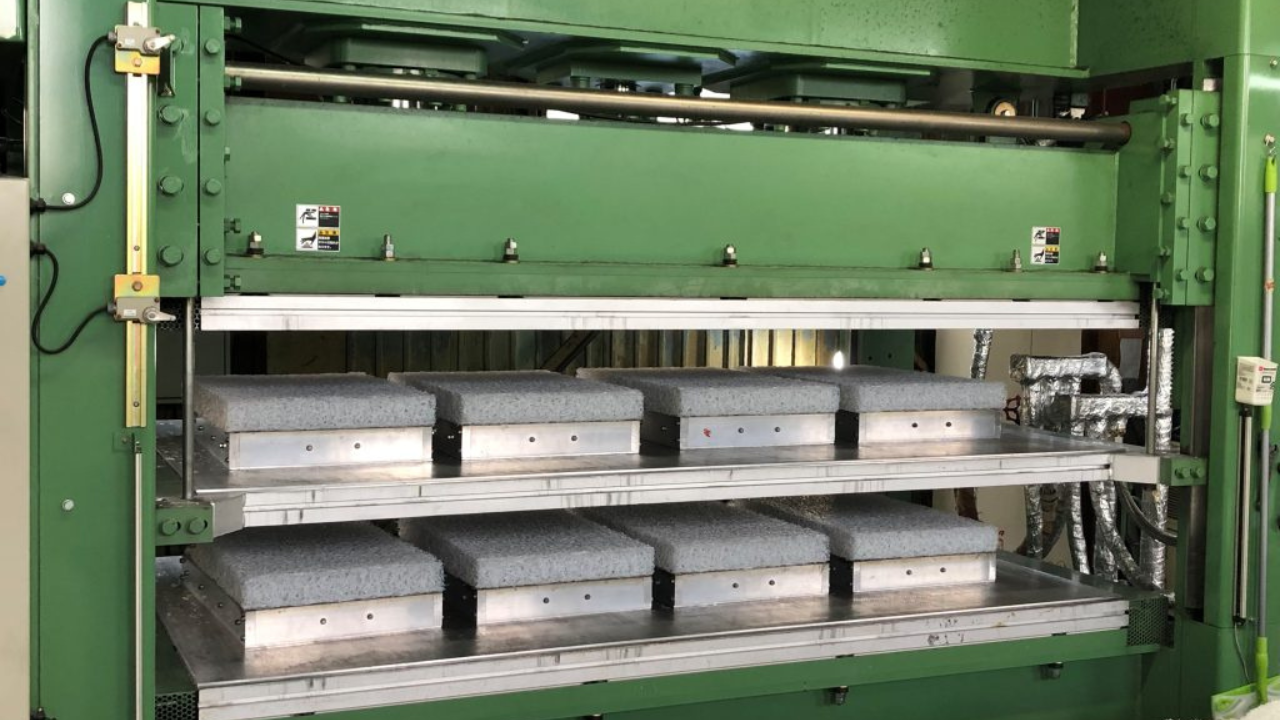

段式プレス構造による生産性向上

さらに効率を高めるため、プレス機を複数段に構成する段式プレス構造を採用。

1回のプレス動作で複数段を同時に加工することで、1ショットあたりの成果物数を増やしています。

特に、加熱・冷却時間を必要とする素材や工程では、全体の加工時間短縮に大きく寄与します。

-

型の取付・交換作業の削減

多数個取り型と段式プレス構造を組み合わせることで、型の取付・交換回数そのものを減らすことが可能となりました。

これにより、

・段取り時間の短縮

・型取付作業にかかる工数削減

・工賃・段取り費用の圧縮

といった効果が得られ、多品種・小ロット生産においても有効なコスト対策となっています。

成果・評価

本取り組みにより、加工回数と段取り工数を大幅に削減し、トータルでの加工賃コスト低減につながるケースが多く見られます。

例えば、

・同一数量を加工する場合でも、単発型では多数回のプレスが必要

・多数個取り型 × 段式プレス構造では、プレス回数を大幅に抑えることが可能

となり、作業時間・電力・人件費を含めた総コストの削減が期待できます。

また、一度型を製作すれば、同形状の再注文時にも効率的に対応できるため、中長期的な投資回収性にも優れた加工方法といえます。

補足(検討段階の方へ)ーーーーーーーー

「多数個取りや段式構造にすると、型代が高くなるのでは?」というご相談をいただくこともあります。

確かに初期の型製作費は上がる場合がありますが、製品1個あたりのコストで見ると、トータルではメリットが出るケースが大半です。

(例)同じ100個を加工する場合

・単発型なら100回のプレス

・多数個取り型 + 段式プレス構造 なら10回以下のプレスで完了。 型交換も最小限になります。

この差が、作業時間・加工賃・電力・人件費の削減につながります。

製品形状・ロット数・用途に応じて、最適な段取りや型設計をご提案可能ですので、検討段階でもお気軽にご相談ください。